Если судить по количеству лазерных станков, проданных на рынке оборудования для обработки листового металла в моей стране за последние годы, то лазерные станки CO2 составляют 40%, а волоконные лазерные станки - 60%. Хотя 100% лазерных станков, проданных на рынке в 2007 году, были CO2 лазерными станками, мы знаем, что волоконные лазерные станки набрали обороты в последние годы и получили признание на рынке, а количество проданных единиц постепенно увеличивается.

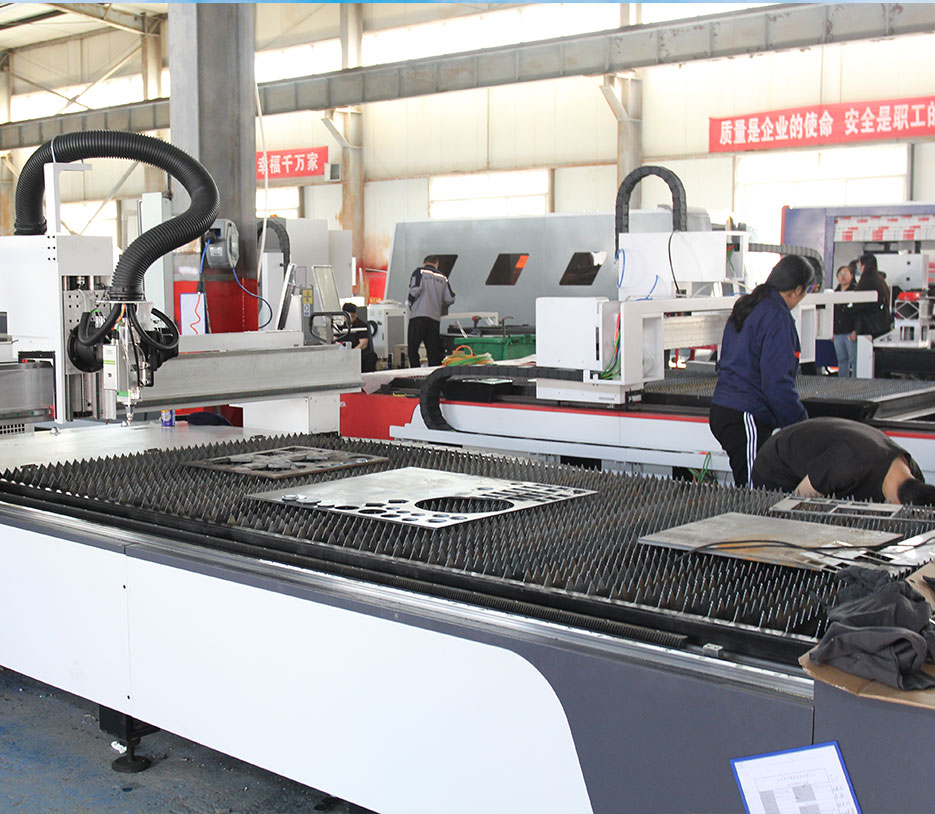

Лазерное оборудование все чаще используется в различных отраслях промышленности благодаря своим отличным характеристикам. Лазерное оборудование можно условно разделить на: станки для лазерной резки, станки для лазерной гравировки, станки для лазерной маркировки, станки для лазерной нарезки, лазерное медицинское оборудование и другое лазерное оборудование. Станки лазерной резки, представленные в настоящее время на рынке для резки материалов, можно условно разделить на два типа: станки для лазерной резки волокон и станки для лазерной резки CO2.

Если вы хотите знать, как выбрать станок для лазерной резки, то вам нужно знать основные различия между волоконными и CO2-лазерами.

1. Различные люминесцентные среды

Волоконный лазер генерирует лазерное излучение с помощью диодной накачки и использует гибкие оптоволоконные кабели для передачи лазерного луча, а CO2-лазер генерирует лазерное излучение путем возбуждения газов азота и углекислого газа в полости, а затем передает луч через отражатель.

2. Различные структуры

При той же мощности волоконные лазеры более компактны, чем CO2-лазеры.

3. Различные коэффициенты электрооптического преобразования

Как правило, эффективность преобразования CO2-лазера составляет около 10%, а эффективность преобразования волоконного лазера - около 30%.

4. Длины лазерных волн различны

Длина волны волоконного лазера составляет 1,06 мкм, а длина волны CO2-лазера - 9,3 мкм~10,6 мкм. Таким образом, сфокусированное пятно волоконного лазера меньше, чем у CO2-лазера, скорость резки высокая, а эффективность обработки выше.

Итак, поскольку у волоконных лазеров так много преимуществ, разве не очевидно, как выбрать между ними? Его существование вполне оправдано, и у CO2-лазера тоже есть свои преимущества.

Различные режущие материалы имеют разную скорость поглощения света на разных длинах волн. Неметаллические материалы, такие как древесные плиты, ткань, пластик, акрил и т. д., имеют очень низкие показатели поглощения для волоконных лазеров, в то время как CO2-лазеры имеют высокие показатели поглощения как для металлических, так и для неметаллических материалов. Поэтому волоконный лазер подходит только для резки металлических материалов, в то время как CO2-лазер можно использовать для резки как металлических, так и неметаллических материалов. Кроме того, режущая поверхность CO2-лазера имеет хорошую гладкость и высокую вертикальность, что делает его более подходящим для резки материалов с высокими требованиями к точности.

Таким образом, в промышленности металлических листов, все, как правило, выбирают волоконно-лазерной резки машин, в то время как в неметаллических материалов промышленности, особенно в точной обработки и передовые ремесла обработки, все еще выбирают использовать CO2 лазерной резки машин.

Хотя текущая тенденция рынка направлена на машины для лазерной резки волокна, является ли машина для лазерной резки волокна лучшим выбором? Лазер CO2 и волоконный лазер имеют различные лазерные технологии из-за их различных физических характеристик. Конечно, у обоих есть свои сильные и слабые стороны. В зависимости от объектов обработки, каждый из них имеет свои преимущества и недостатки.

CO2-лазер - это газовый луч, полученный путем возбуждения молекул углекислого газа, его длина волны составляет 10,6 мкм; в то время как волоконный лазер помещает кристалл соединения Yb (иттербия) в качестве среды в оптическое волокно и облучает кристалл лучом для получения твердого лазера, его длина волны составляет 1,08 мкм. Физические характеристики различных длин волн оказывают большое влияние на характеристики обработки.

Концепция волоконного лазера была первоначально признана потому, что это лазер, который может распространяться по оптическому волокну. Причина, по которой он может распространяться по оптическому волокну, - его длина волны. Именно благодаря длине волны в 1,08 мкм он может распространяться по оптическому волокну. Преимущество использования оптического волокна для распространения излучения заключается в том, что его оптические компоненты имеют длительный срок службы и высокие эксплуатационные характеристики.

Станки для обработки CO2-лазером используют отражатели для распространения лазерного света от генератора к месту обработки, обычно в оптическом тракте, изолированном от внешнего воздуха. Хотя оптический тракт заполнен воздухом, свободным от обычной пыли или посторонних частиц, после длительного использования на поверхность отражателя налипает грязь и требует очистки. Кроме того, сам отражатель также будет изнашиваться из-за поглощения следовых количеств лазерной энергии и потребует замены. Кроме того, для распространения лазерного излучения от генератора до точки обработки необходимо множество отражателей, которые регулируют угол отражения лазерного излучения для распространения, поэтому поддержание нормальной работы требует определенных технических возможностей и управления.

Однако в волоконных лазерах лазерное излучение распространяется по оптическому волокну от генератора к месту обработки. Это оптическое волокно обычно называется световодным. Поскольку нет необходимости в оптических компонентах вроде отражателей, а лазер распространяется внутри световодного волокна, изолированного от внешнего воздуха, лазер почти не теряется. Однако, строго говоря, лазер многократно распространяется по периферии световодного волокна. Поэтому само световодное волокно будет нести некоторые потери, но по сравнению с отражателем в CO2 лазерной машине, его срок службы в несколько раз дольше. Кроме того, если путь распространения выше минимальной кривизны световода, путь может быть свободно определен, так что это очень удобно регулировать и поддерживать.

Различия между ними есть и в процессе генерации лазера (конструкция лазерного генератора). Лазерный генератор CO2 генерирует лазерное излучение, помещая газ, смешанный с CO2, в разрядное пространство. Для обеспечения нормальной работы резонансной длины, определяемой выходной мощностью лазера, внутри осциллятора устанавливаются оптические компоненты, которые необходимо регулярно чистить и заменять.

Циклы очистки и другого технического обслуживания генератора CO2-лазера составляют около 4 000 часов, а генератора волоконного лазера - около 20 000 часов. Как уже говорилось ранее, можно сказать, что станки для обработки волоконным лазером имеют большие преимущества с точки зрения срока службы и производительности обслуживания.

Кроме того, мы также можем попытаться сравнить с точки зрения эксплуатационных расходов, таких как потребление энергии. Коэффициент фотоэлектрического преобразования CO2-лазерных генераторов составляет от 10 до 15%, в то время как у волоконных лазерных генераторов он составляет от 35 до 40%. Благодаря высокой скорости фотоэлектрического преобразования, меньше электрической энергии преобразуется в тепловыделение, и станок для обработки волоконным лазером может контролировать потребление мощности охлаждающих устройств, таких как кулеры, чтобы быть ниже. Вообще говоря, осциллятор волоконного лазера имеет более высокие требования к точности управления температурой охлаждения осциллятора, чем CO2-осциллятор. Тем не менее, при одинаковой выходной мощности лазера, осцилляции волоконного лазерного станка достаточно охлаждающей способности примерно 1/2 - 2/3 от CO2 лазерного осциллятора, используемого в устройстве. Поэтому, учитывая энергопотребление всех устройств лазерного станка, волоконный лазерный станок может работать примерно при 1/3 энергопотребления лазерного станка CO2. Можно сказать, что это очень энергосберегающий лазерный станок.