我が国の板金機械市場における近年のレーザマシンの販売台数から判断すると、CO2レーザマシンが40%、ファイバーレーザマシンが60%である。2007年に市場で販売されたレーザーマシンの100%はCO2レーザーマシンであったが、近年ファイバーレーザーマシンが勢いを増し、市場に認知され、販売台数も徐々に拡大していることが分かる。

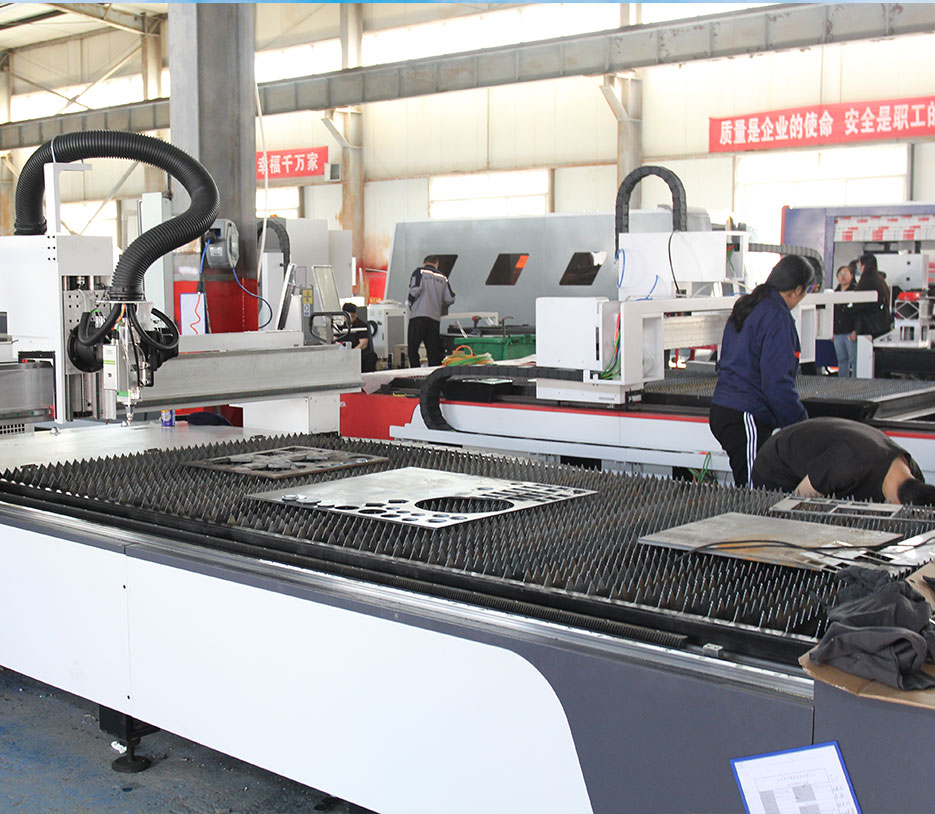

レーザー機器は、その優れた性能から様々な産業で使用されるようになってきている。レーザー機器は、レーザー切断機、レーザー彫刻機、レーザーマーキングマシン、レーザースライス機、レーザー医療機器、その他のレーザー機器に大別される。現在市販されている材料切断用のレーザー切断機は、ファイバーレーザー切断機とCO2レーザー切断機の2種類に大別される。

レーザー切断機の選び方を知りたいなら、まずファイバーレーザーとCO2レーザーの基本的な違いを知る必要がある。

1.さまざまな発光媒体

ファイバーレーザーは、ダイオード励起によってレーザー光を発生させ、フレキシブルな光ファイバーケーブルを使ってレーザー光を伝送するのに対し、CO2レーザーは、共振器内の窒素ガスと炭酸ガスを励起してレーザー光を発生させ、反射鏡を通してビームを伝送する。

2.異なる構造

同じ出力であれば、ファイバーレーザーはCO2レーザーよりもコンパクトである。

3.異なる電気光学変換効率

一般的に、CO2レーザーの変換効率は約10%、ファイバーレーザーの変換効率は約30%です。

4.レーザーの波長が異なる

ファイバーレーザーの波長は1.06μm、CO2レーザーの波長は9.3μm~10.6μmです。そのため、ファイバーレーザーの集光スポットはCO2レーザーよりも小さく、切断速度が速く、加工効率が高い。

ファイバーレーザーには多くの利点があるのだから、どちらを選ぶかは自明ではないだろうか。ファイバーレーザーの存在は合理的であり、CO2レーザーにも利点がある。

異なる切断材料は、異なる波長で異なる光吸収率を持つ。木板、布、プラスチック、アクリルなどの非金属材料はファイバーレーザーの吸収率が非常に低いのに対して、CO2レーザーは金属材料でも非金属材料でも吸収率が高い。そのため、ファイバーレーザーは金属材料の切断にのみ適していますが、CO2レーザーは金属材料と非金属材料の両方の切断に使用できます。また、CO2レーザーの切断面は平滑性が良く、垂直性が高いため、高い精度が要求される材料の切断に適している。

したがって、金属板業界では、一般的に誰もがファイバーレーザー切断機を選択しますが、非金属材料業界、特に精密加工や高度な手工芸品加工では、誰もがまだCO2レーザー切断機を使用することを選択します。

現在の市場トレンドはファイバーレーザー切断機に向かっているが、ファイバーレーザー切断機は最良の選択なのだろうか?CO2レーザーとファイバーレーザーは、物理的特性が異なるため、レーザー技術も異なります。もちろん、どちらにも長所と短所があります。加工対象によって、それぞれに長所と短所があります。

CO2レーザーは炭酸ガス分子を励起して得られるガスビームであり、波長は10.6μmである。ファイバーレーザーはYb(イッテルビウム)化合物の結晶を媒質として光ファイバーに入れ、その結晶にビームを照射して得られる固体レーザーであり、波長は1.08μmである。波長の違いによる物理的特性は、両者の加工特性に大きな影響を与える。

ファイバーレーザーという概念は、もともと光ファイバーを伝搬できるレーザーであることから認識された。光ファイバーを伝搬できる理由は、その波長にある。波長が1.08μmであるからこそ、光ファイバーで伝搬できるのである。光ファイバーを伝搬に使うメリットは、光学部品の寿命が長く、メンテナンス性が高いことである。

CO2レーザ加工機では、発振器から加工点までレーザ光を伝搬させるため、通常、外気と遮断された光路にリフレクタを使用しています。光路内は通常のゴミや異物のない空気で満たされていますが、長期間使用すると反射鏡の表面にゴミが付着し、清掃が必要になります。また、反射鏡自体も微量のレーザーエネルギーを吸収するため摩耗し、交換が必要になる。また、発振器から加工点までレーザー光を伝搬させるためには、レーザー光の反射角度を調整して伝搬させる複数の反射鏡が必要であり、正常な動作を維持するためには一定の技術力と管理が必要となります。

しかし、ファイバー・レーザー加工機では、レーザー光は発振器から加工点まで光ファイバーを伝搬する。この光ファイバーは一般に導光ファイバーと呼ばれる。反射板などの光学部品が不要で、外気と遮断された導光ファイバの中をレーザが伝搬するため、レーザが失われることはほとんどない。ただし、厳密には、レーザーはライトガイドファイバーの外周を繰り返し伝搬します。そのため、ライトガイドファイバ自体も多少のロスはありますが、CO2レーザ加工機の反射鏡に比べれば数倍寿命は長いです。また、伝搬経路がライトガイドファイバの最小曲率以上であれば、経路を自由に決めることができるので、調整やメンテナンスが非常に便利です。

また、両者にはレーザーの発生過程(レーザー発振器の構造)にも違いがある。CO2レーザー発振器は、CO2を混ぜたガスを放電空間に入れることでレーザー光を発生させる。レーザー出力に由来する共振長を正常に動作させるため、発振器内部には光学部品が設置されており、発振器内部の光学部品は定期的な清掃・交換が必要です。

CO2レーザー発振器のクリーニングなどのメンテナンスサイクルは約4000時間、ファイバーレーザー発振器は約2万時間に設定されている。前述したように、ファイバーレーザー加工機は耐用年数やメンテナンス性能の面で大きなメリットがあるといえる。

また、消費電力などのランニングコストの観点からも比較してみることができる。CO2レーザー発振器の光電変換率は約10〜15%と言われていますが、ファイバーレーザー発振器は約35〜40%です。光電変換率が高いため、放熱に変換される電気エネルギーが少なく、ファイバーレーザー加工機はクーラーなどの冷却装置の消費電力を低く制御することができます。一般的に、ファイバーレーザー加工機の発振器は、CO2発振器に比べて発振器の冷却温度管理に対する要求精度が高い。しかし、同じレーザー出力であれば、ファイバーレーザーマシンの発振 装置に使用されているCO2レーザー発振器の1/2〜2/3程度の冷却能力で十分です。従って、レーザ加工機の全装置の消費電力を考慮すると、ファイバーレーザ加工機はCO2レーザ加工機の約1/3の消費電力で動作可能である。非常に省エネなレーザー加工機と言える。