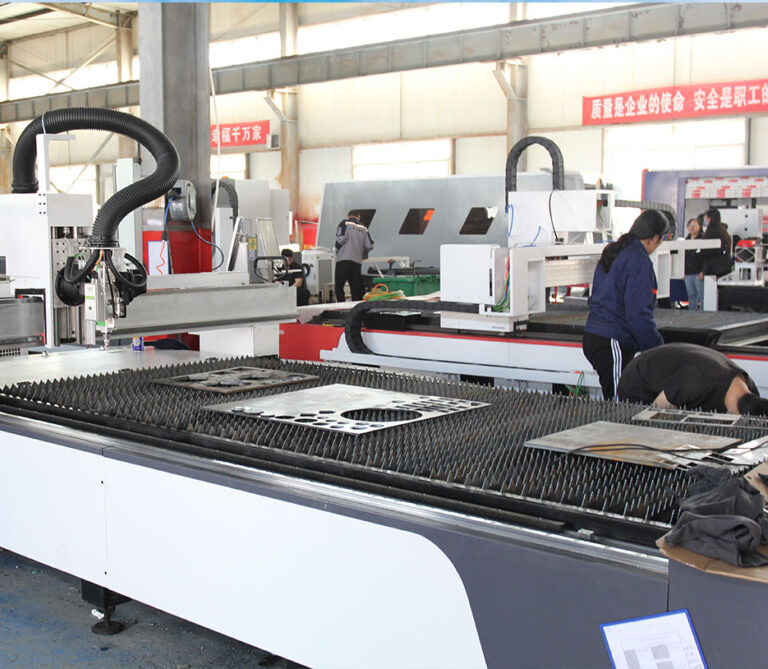

금속 레이저 절단기는 빠른 절단 속도, 높은 효율성 및 우수한 절단 효과로 인해 금속 가공 분야의 제조업체에서 많이 찾고 있습니다. 그러나 레이저 절단 가공 중 톱니 문제와 같이 사용 중에 몇 가지 사소한 문제가 발생할 수 있습니다.

레이저 커팅에서 톱니를 사용하는 주된 이유는 다음과 같습니다.

1, 진동.

레이저 절단기가 진동하면 절단되는 제품에 톱니 모양이 생깁니다. 이는 두 가지 이유로 나뉩니다. 하나는 물 탱크 또는 배기 팬과 같이 기계가 절단 할 때와 같이 기계의 외부 상황이 너무 가깝지 않은 경우입니다. 기계에 너무 가까우면 기계가 작동 중일 때 진동이 발생합니다. 기계가 재료를 절단할 때 진동이 발생하여 절단의 가장자리 효과에 영향을 미칩니다.

2, 머신 병렬 처리.

기계의 평행도가 제대로 설치되지 않으면 작동 중에 매끄럽지 않고 작동 중에 흔들려 절단 제품의 모서리가 들쭉날쭉해집니다.

3, 렌즈가 단단히 잠겨 있지 않습니다.

간혹 렌즈를 단단히 잠그지 않으면 기계가 작동할 때 렌즈도 진동하고 기계가 절단할 때 조명도 진동하여 제품 품질이 떨어지고 톱니 모양이 생길 수 있습니다.

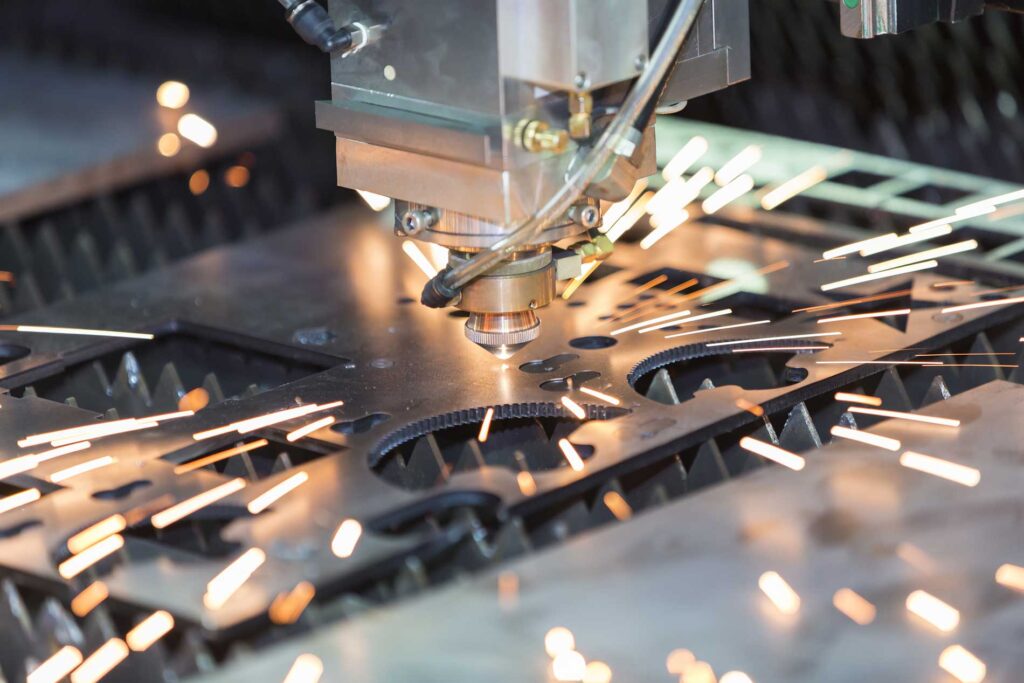

4, 기어 시트 및 기타 측면.

기어 시트의 가장자리가 시트에 가까워서 미끄러지는 등의 상황이 발생하면 이러한 상황이 발생할 수도 있습니다.

5, 슬라이더를 착용합니다.

슬라이더 내부가 마모되었거나 슬라이더의 비드에 이물질이 많이 끼어 있어 가이드 레일에서 작동할 때 흔들리는 경우. 따라서 재료를 절단할 때 톱니 모양이 많이 생깁니다.

6, 가이드 레일이 평행하지 않습니다.

Y 방향의 두 가이드 레일이 평행하게 설치되어 있지 않아 작동 중에 걸리거나 절단 중에 톱니 모양이 생길 수 있습니다. 레이저 커팅기에 절단 중 톱니 모양이 있는 경우 레이저 헤드를 손으로 잡아 작동 중 흔들림을 방지할 수 있습니다. 그렇지 않은 경우 슬라이더에 문제가 있는 것일 수 있으며, 여전히 존재한다면 벨트와 기어를 점검해야 합니다. 새 기계가 있다면 잘못 설치되었거나 제어 드라이브와 모터가 페어링되지 않은 것입니다.