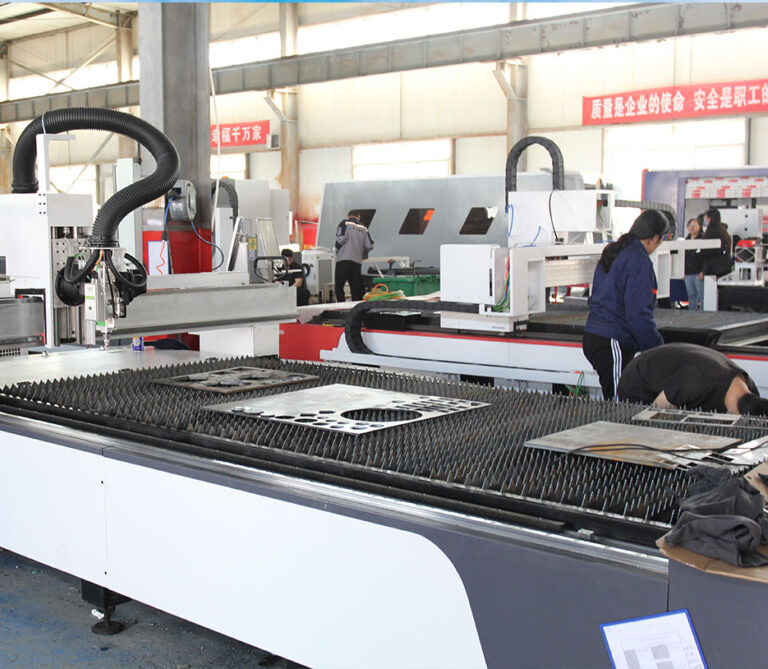

ファイバーレーザー切断機とCNCプラズマ切断機による材料の切断

CNCプラズマ切断は、高温プラズマアークの熱を利用して金属部品を溶融(蒸発)させ、高速プラズマの勢いを利用して溶融金属の切り欠き形成をなくす加工方法である。CNCプラズマ切断機は、炭素鋼、ステンレス鋼、銅、真鍮、アルミニウムなどの導電性材料を切断することができる。プラズマ切断機は、ステンレス鋼やアルミニウムなどの様々な金属を切断するために特別に設計されています。これには、レーザー切断機では操作できない反射面を持つ金属も含まれる。プラズマ切断機と異なり、レーザー切断機は、トリミング、マーキング、溶接、彫刻など、他の多くの目的に使用することができます。

切断精度:

ファイバーレーザーの切断精度は、CNCプラズマ切断機よりもはるかに優れています。ファイバーレーザーの切断精度はプラズマ切断機の2倍である。プラズマレーザーは、0.1ミリメートルまたは0.004インチの金属を正確に切断することができます。レーザー切断機の切断:0.05ミリメートルまたは0.002インチ。レーザー切断で正しい切断パラメータを得ることができれば、切断機についてあまり心配する必要はありません。プラズマを使用する場合、通常、残留物が存在するため、切開部分を削るか、削り取る必要がある。金属切断に精度が必要な場合は、レーザー切断機が必要です。単純な形状や厚みのあるものを切断するだけなら、プラズマレーザーが適している。

切断厚さ:

さまざまなファイバーレーザーの切断に関しては、薄い金属の切断がより効果的です。ファイバーレーザーは、25ミリメートルまたは1インチの金属板を効果的に切断することができます。その後、金属を切断するファイバーレーザーの効率は低下します。ところで、多くの電力を必要とし、25ミリメートル、1インチ、またはそれ以上の大きさの心金属を切断するには、より多くのお金が必要です。一方、プラズマは厚さ80ミリ、3インチまでの金属を効率よく切断できる。興味深いのは、厚い材料を切断する場合、レーザーよりもプラズマの方が切断速度が速いことだ。

コスト

金属プラズマ切断機は、特にハイエンドのプラズマ切断機とハイエンドのレーザー切断機を比較した場合、レーザー切断機よりも費用対効果が高い。これは主に、各機械を毎日稼動させるコストと、各機械の稼動速度によるものです。間違いなく、運用コストの低い機械が、企業にとって最も費用対効果の高い完成品を生み出す。