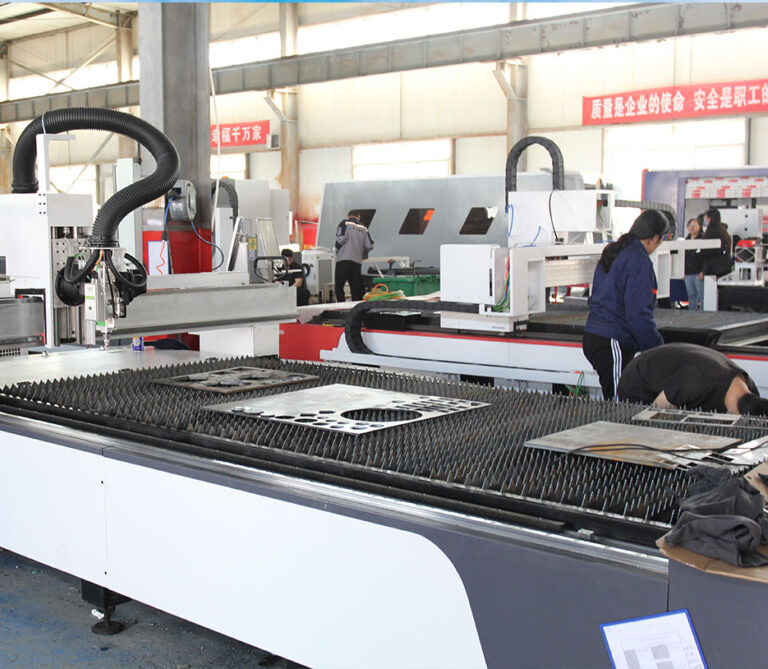

Le processus de perforation de la découpe au laser est complexe, l'exécution plus exquise. L'éditorial du milliard suivant présente brièvement la difficulté de la perforation par découpe laser et son fonctionnement pratique.

1. Découpe au laser traitement difficulté de perçage

Le traitement au début de la division pour commencer le traitement du trou requis est appelé perforation. Plus la plaque est épaisse, plus la perforation est instable. On peut dire que 70% des défauts de traitement dans la découpe de plaques épaisses d'une épaisseur supérieure à 12 mm sont dus à une mauvaise perforation. Afin d'obtenir des trous de grenaille stables, les caractéristiques de traitement des trous de grenaille seront décrites ici.

2. Principe de la découpe laser des trous de grenaille

Au cours du processus de perforation, le métal en fusion généré dans le processus précédant la perforation s'accumule autour du trou à la surface de la pièce. Jusqu'à présent, il n'existe pas de définition complète de la technologie de transformation de la tôle et de la tôle. D'après une définition publiée dans des revues professionnelles étrangères, elle peut être définie comme suit : la tôle est une feuille de métal (généralement inférieure à 6 mm) destinée à être cisaillée, poinçonnée, coupée, composée, pliée, rivetée, épissée, moulée (telle que la carrosserie automobile) dans le cadre d'un processus complet de travail à froid. Depuis le processus de chauffage de la surface de l'objet traité après incandescence, jusqu'au chauffage lent pour la perforation, jusqu'à la fin de la pénétration, le processus est continu. Dans cette méthode, si l'épaisseur de la plaque est supérieure à 9,0 mm, le temps de perforation augmente considérablement, mais le diamètre du trou est d'environ 0,5 mm, ce qui est plus étroit que la découpe et a moins d'influence thermique. Par conséquent, si la capacité de traitement est augmentée et que l'énergie de sortie est accrue, il sera difficile pour le métal en fusion d'être complètement déchargé de la partie supérieure du trou, ce qui entraînera une surchauffe. La condition est de placer le point focal légèrement au-dessus de la surface de l'objet à traiter, d'augmenter le diamètre du trou de traitement et de le chauffer rapidement. Bien qu'une grande quantité de métal en fusion apparaisse et soit dispersée à la surface de la pièce, le temps de traitement est considérablement réduit.

L'usinage du châssis est une technologie clé que les techniciens en tôlerie doivent maîtriser, et c'est également un processus important de formage de la tôle. Il comprend à la fois les méthodes traditionnelles de découpe et de décharge, de chute, de pliage, de pressage et les paramètres du processus, ainsi qu'une variété de matrices d'emboutissage à froid et les paramètres du processus, le principe de fonctionnement et les méthodes d'exploitation de divers équipements, ainsi que les nouvelles technologies et les nouvelles techniques d'emboutissage. Au cours du processus de perçage, le laser irradié est réfléchi plusieurs fois dans la zone de perçage et se propage vers le bas tout en étant absorbé. Afin de réduire le temps de poinçonnage, il est nécessaire de reconstituer l'énergie affaiblie par l'absorption de la paroi du trou, c'est-à-dire qu'il est nécessaire d'augmenter la puissance de sortie (qui se réfère à la quantité de travail effectuée par un objet par unité de temps) pendant le processus de poinçonnage. En outre, afin de réduire considérablement le choc thermique subi par la paroi du trou, la puissance de sortie doit être augmentée, le temps de perçage raccourci autant que possible et l'irradiation laser de la paroi du trou réduite.